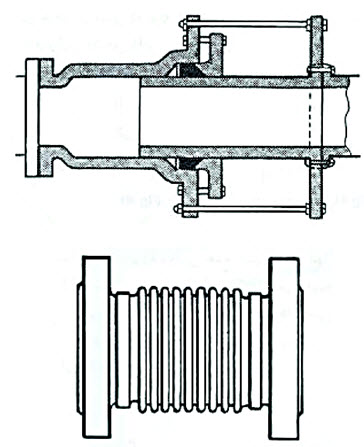

در این آموزش به بررسی حلقه انبساط بخار ، محاسبات و ساخت آن اشاره شده است. بطور کلی در سیستم های بخار با 2 نوع درز انبساطی رو به رو هستیم. این درزها در دو نوع کشویی (Sliding joint) و فانوسی (Bellows) ساخته می شوند.

محاسبه و ساخت حلقه انبساط بخار

درز انبساط بدلیل اینکه فضای کمی اشغال می کند در بعضی نقاط بکار می رود ولی چون گران است (و نسبت به حلقه انبساط که با لوله و زانو ساخته می شود و یا با خم کردن لوله) و نیز برای حفظ محور آن در امتداد محور لوله، اجراء دقیق و مفصلی لازم دارد، تا جایی که بسیار ضروری نباشد، از آن استفاده نمی شود. اگر درز انبساط خوب مهار نشود از هم محوری با لوله خارج شده و بعد از مدتی می شکند. درز انبساط در لوله های رایزر ساختمانهای بلند کاربرد زیادی دارد.

درز انبساط فانوسی به دلیل نداشتن پیچ و مهره و نوار آب بندی بیشتر رایج است، چون نوع کشویی نیاز به مهار کردن دقیق تری دارد. زیرا با کوچکترین غیر هم محوری پیچها کج شده و نوار آب بندی خراب می شود و نهایتا قطعه از بین می رود.

یک نوع درز انبساط فانوسی هم ساخته می شود که می تواند هم در طول محور و هم به جوانب حرکت کند و برای موارد خاصی می توان از آن استفاده کرد مشابه شکل زیر. برای انتخاب درز انبساط با مقدار انبساط مورد نظر باید به کاتالوگ سازنده مراجعه نمود.

مثال حلقه انبساط بخار

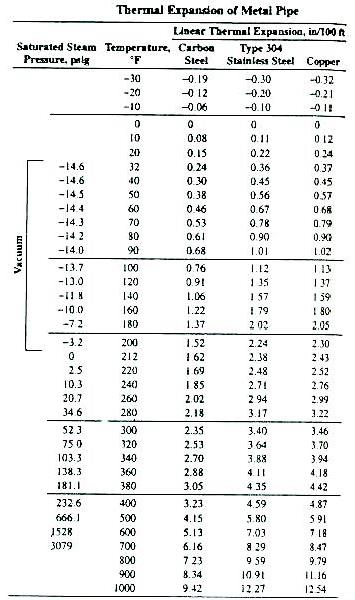

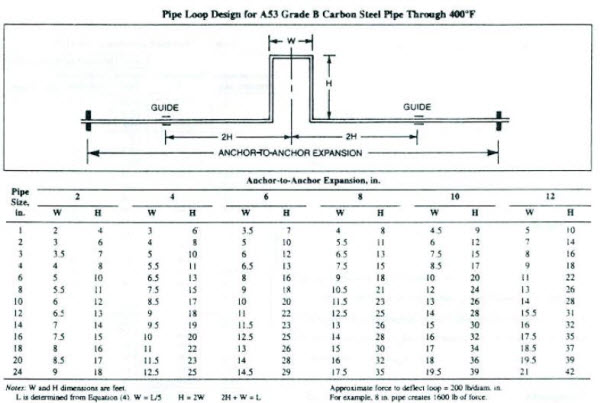

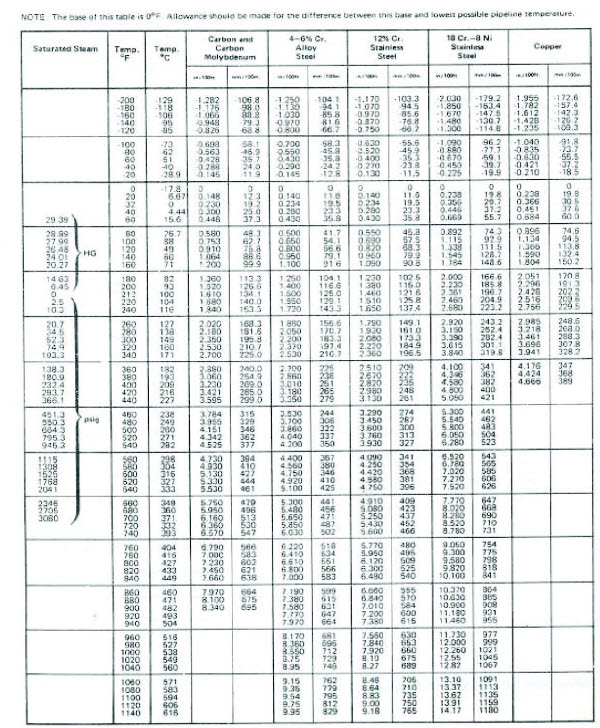

پس از تقسیم بندی هر مسیر، جهت نصب حلقه انبساط مقدار انبساط هر قسمت را از جدول زیر بدست آورده و مقدار انبساط بدست آمده را به جدول بعدی، برده و ابعاد حلقه انبساط را از آن چارت می خوانیم.

برای یک لوله 2 اینچ به طول 200 فوت که دارای بخار با درجه حرارت F °212 می باشد، مقدار انبساط و حلقه انبساط مناسب را حساب کنید،

از جدول اول، برای درجه حرارت F212، مقدار انبساط طولی حدود “1.6 برای هر ft100 است. لذا با توجه اینکه طول 200 فوت است، لذا از 2 حلقه استفاده می کنیم.

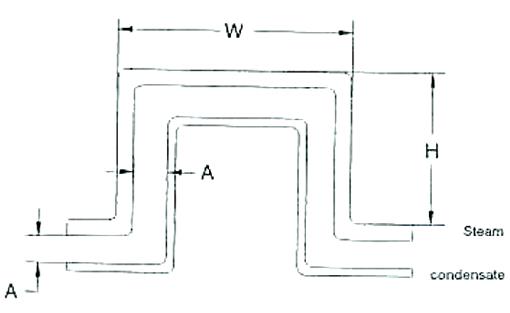

با توجه به مقدار “1.6 انبساط در هر 100 فوت لوله از جدول دوم، این مقدار انبساط در ستون “2 انبساط قرار می گیرد و برای لوله “2 مقدار ‘6 = H و ‘3 = W می شود.

جدول زیر نیز میزان انبساط لوله را بر حسب جنس آن برای درجه حرارت های مختلف نشان می دهد.

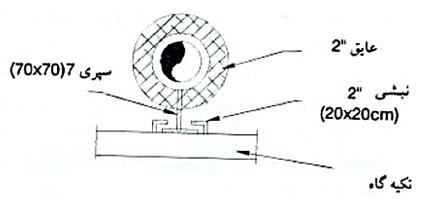

اگر لوله بخار و کندانس در یک مسیر و در کنار یکدیگر اجراء شوند، برای عایق کردن لوله ها و نیز برای حفظ فاصله بین دو لوله پس از عایقکاری باید فاصله ای مناسب مثل A در شکل زیر در هنگام اجراء در نظر گرفت.

اگر از عایق به ضخامت “2 استفاده شود، با توجه به اینکه بین دو لوله دو ضخامت عایق یکی برای بخار و یکی برای کندانس قرار می گیرد 2×5 = 10cm برای عایق ها و نیز حداقل مقدار 10cm فاصله بین دو لوله عایق شده باید باشد. جمعاً = 20cm A می شود که موقع اجراء باید این فاصله را حفظ کرد.

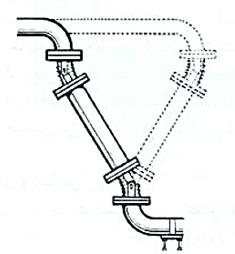

روش ساخت حلقه انبساط بخار

حلقه توسط زانو، لوله و یا خم کردن لوله ساخته می شود و سپس دو سر حلقه به لوله ها جوش داده می شود. معمولا تا قطر “1 را خم می کنند و برای قطر های بیشتر از زانو استفاده می کنند چون خم کردن لوله ها سخت می شود.

تکیه گاه لوله های بخار

چون لوله های بخار و کندانس بدلیل انبساط باید روی تکیه گاه ها حرکت طولی داشته باشند و نیز از طرفی باید عایقکاری شوند و عایق مانع از تماس لوله با تکیه گاه و در نتیجه حرکت طولی لوله می شود، لذا از کفشک (Shoe) در زیر لوله در محل هر تکیه گاه استفاده می شود. کفشک می تواند از سپری باشد چون حتما باید بصورت Tمعکوس کار شود و اندازه جان سپری بستگی به ضخاست عایق دارد. اندازه بال سپری اهمیت چندانی ندارد، چون به هر حال برابر جان است و به اندازه کافی نسبت به طرفین خود تکیه مناسب دارد. برای عایق 2” (5cm) سپری cm7 مناسب است (سپری 70mmx70mm ) چون cm5 آن در عایق فرو می رود و cm2 از عایق بیرون می ماند که مقدار مناسب است. حرکت کلیه کفشک ها روی تکیه گاه ها باید از طرفین کنترل شود.

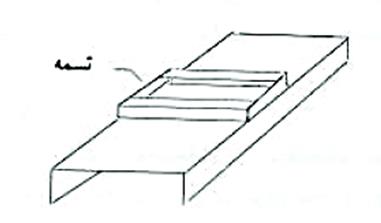

در هر فاصله مربوط به محدوده حلقه انبساط یا درز انبساط باید نقطه ابتدایی و انتهای مسیر لوله به هر حلقه انبساط (یا درز انبساط) به تکیه گاه مهار گردد. یعنی حرکت کفشک روی تکیه گاه نداشته باشیم که آنرا نقطه فیکس (Anchor) می گویند. برای این منظور کفشک باید به تکیه گاه متصل شود (مشابه شکل زیر). یک راه حل این است که در دو طرفِ نبشی های هدایتی در شکل بالا تسمه جوش داده شود و یا از راه های مختلفی می توان استفاده کرد، که به سلیقه طراح ارتباط دارد.

می توان کفشک را روی غلطک هایی که در هر تکیه گاه نصب می گردند، قرار دارد تا حرکت طولی لوله در هنگام انبساط، راحت تر انجام شود و فشار جانبی به تکیه گاه ها (در اثر اصطکاک) وارد نیاید.

این مبحث ادامه دارد…

دسترسی به آموزش جامع طراحی و محاسبات سیستمهای بخار

بیشتر بخوانید: آموزش پکیج و کولر گازی

تاسیسات نوین | دوره آموزش و طراحی تاسیسات مکانیکی ساختمان شامل نرم افزار تاسیسات، کتابهای تاسیسات و مقالات آموزشی

تاسیسات نوین | دوره آموزش و طراحی تاسیسات مکانیکی ساختمان شامل نرم افزار تاسیسات، کتابهای تاسیسات و مقالات آموزشی

درود بر شما عالی استاد♥️